Hay aspectos que deberías saber.

La gestión Lean rechaza modelos de gestión basados en la autoridad, que significa mando y control de arriba abajo. Prefiere fomentar la responsabilidad de todos en la organización para mejorar el negocio desde su puesto de trabajo, haciendo cada uno responsable de realizar su trabajo cada vez mejor. Busca que cada uno sea un líder de sus tareas y que se lancen en los detalles más profundos de los procesos en que trabajan para descubrir las causas raíz, en lugar de saltar a una solución basada en una decisión tomada a partir de un modo de pensar automático completamente enraizado en el modo de trabajo actual. La gestión Lean prioriza seguir rigurosamente un proceso de solución de problemas y llegar a un modo iterativo de implementación de planes de acción que les hace aprender más de sus problemas y ser aún más líderes y responsables.

Un liderazgo lean es importante para acabar con una gestión reactiva basada en apagar fuegos y buscar resultados inmediatos a corto plazo. La comunicación es una componente importantísima en el liderazgo lean que fomenta el dialogo transparente sobre problemas concretos.

En Toyota, generar un proceso de solución de problemas mientras se desarrollan personas fue fundamental para formar su sistema de producción que se compone de las distintas herramientas que hoy conocemos.

Creo que en muchas situaciones fue un error haber entendido el sistema Lean como una solución y no como un proceso de solucionar problemas.

Un proceso que es liderado con un enfoque a diálogo abierto y profunda análisis es el secreto. Este diálogo entre los líderes y los que aspiran a líderes permite identificar la situación actual, la naturaleza del problema, las posibles contramedidas, la responsabilidad de poner en marcha, y la evidencia que el problema fue solucionado.

En realidad el proceso de solución de problemas es un proceso de aprendizaje sobre un problema que lleva a tomar mejores decisiones para solucionarlo.

Básicamente es convertir nuestro local de trabajo o gemba, es decir, donde ocurren dichos problemas, en un laboratorio de experimentación donde vamos haciendo varios experimentos basados en el resultado del experimento anterior hasta salir a la luz la mejor solución al problema.

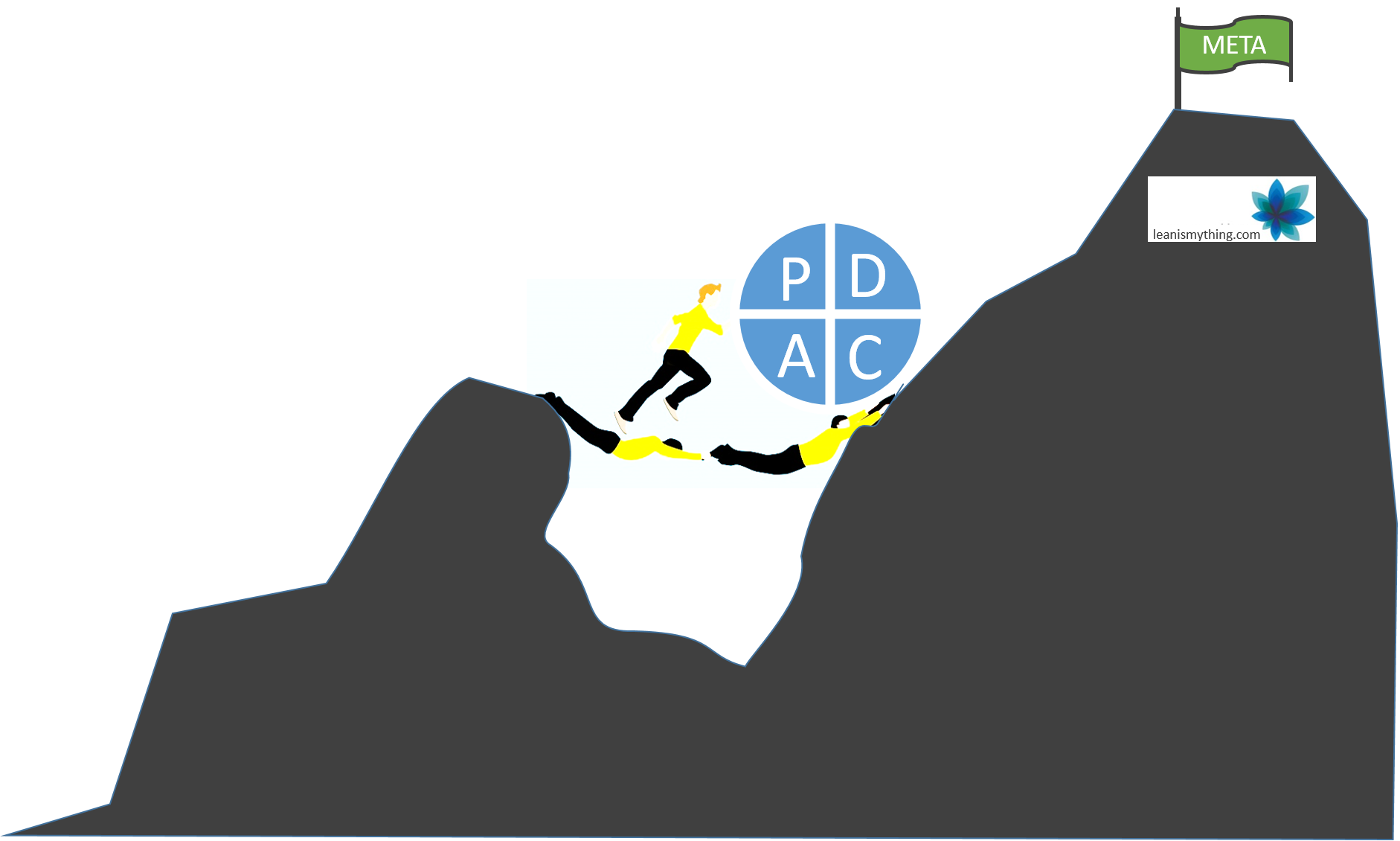

Ese avance hasta la solución lo conducimos a través de la rueda PDCA (plan-do-check-act) y pensando como un científico, encontramos la solución a la causa del problema. El “act” del PDCA es justamente aprender lo que hemos verificado en “Check”.

Por eso es importante de decir “hazlo!” y dar la libertad de hacerlo, y ya veremos qué pasa. Pero si lo hacemos a través de un proceso, ese “hazlo” será fundamentado en causas raíz que tendrá más impacto en solventar los problemas, y si se hace como un hábito, luego se convierte en una rutina.

Así creamos un entorno en que la mentalidad es más constructiva y evolutiva, porque el conocimiento de los procesos es más amplio y profundo, las decisiones serán mejores y los líderes serán más responsables.

Así que el proceso de solución de problemas pasa por: