Uno de los errores más frecuentes que se comete a la hora de mejorar los procesos productivos es saltar a las soluciones sin tener la visibilidad clara de la situación actual de los problemas que afectan tus procesos.

En realidad, es difícil para algunas personas en muchas empresas afrontar un problema y ponerlo visible. De hecho la tendencia es esconderlo para que el jefe no se entere, y aparecer con una solución ya medio en marcha para mostrar que hay alguna acción sobre el problema y así justificar que ya se está haciendo algo.

Te has preguntado: ¿Cuál es realmente el problema que estás buscando solucionar?

No conocer el problema real nos hace tomar decisiones poco fundamentadas o simplemente basadas en suposiciones o en las perspectivas individuales de las personas que están afectadas a los procesos de una cadena de valor.

Además debemos separar la acción de lo que es el entendimiento de la situación actual. Y quien lidera un proyecto de mejora debe tener estas dos posiciones muy bien definidas. Una está enfocada la investigación y análisis, y la otra a la acción y al liderazgo y orientación de los ejecutantes.

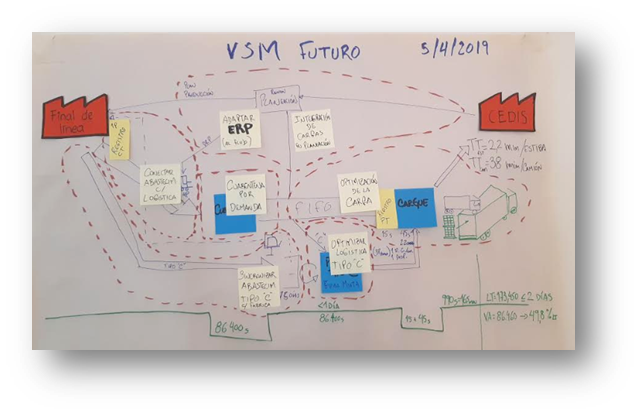

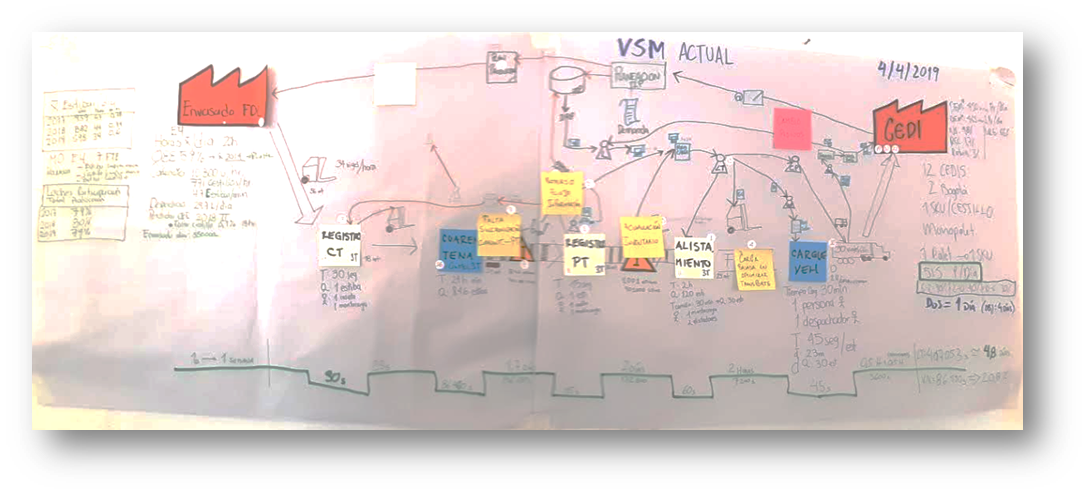

Con lo cual, primero investigar la situación actual y luego implementar. Pero antes de poner en práctica las mejoras a implementar se debería tener previamente la foto de cómo sería la situación deseada, es decir, diseñar la situación futura y tener una visión la globalidad de la cadena de valor deseada.

El Value Stream Map (VSM) o mapa de la cadena de valor es una herramienta utilizada por expertos del sistema de producción Lean para mostrar las situaciones actuales y futuras (o deseadas) en el proceso de resolución de problemas de la cadena de valor, y definir planes de mejora para la implementación de sistemas de producción lean.

El enfoque en el uso de un VSM es establecer el flujo, eliminar desperdicio y añadir valor sobre los 3 flujos en la fabricación: materiales, información y personas.

El VSM normalmente cubre solo los flujos de materiales e información, pero el VSM es una herramienta que puede ser muy flexible donde se puede ilustrar todos los hechos reales de la cadena de valor, y esos hechos pueden estar relacionados con materiales, máquinas, personas y métodos.